آزمون های کنترل کیفی و خواص فیزیکی و مکانیکی کامپوزیت ها

آزمون کنترل کیفی کامپوزیت ها

رئوس مطالب

- مقدمه

- انواع آزمونها

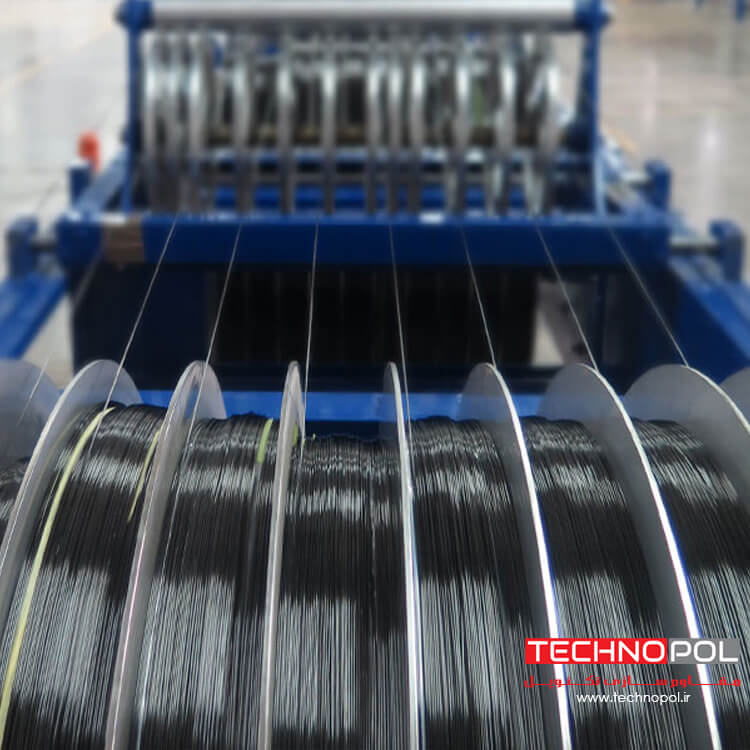

- آزمونهای تعیین خواص رزینها و الیاف

- آزمونهای کامپوزیتها

- تعاریف اولیه خواص مکانیکی

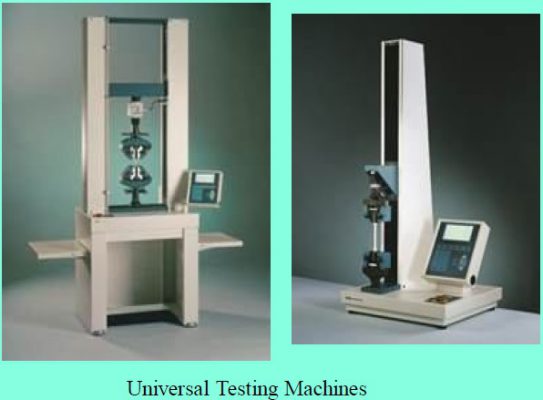

- آزمون کشش

- آزمون خمش

- عوامل موثر بر منحنیهای تنش – کرنش

مقدمه

هرماده ای از یک سری خصوصیات فیزیکی، مکانیکی، حرارتی، الکتریکی و شیمیایی برخوردار است. جهت شناخت بهتر آنها نیازمند انجام آزمون های خواص فیزیکی و مکانیکی هستیم.

دلایل انجام این آزمونها عبارت اند از:

- جهت مقایسه مواد باهم

- انتخاب مواد جهت یک کاربرد خاص

- توسعه یک محصول

- به عنوان یک معیار در کنترل کیفیت (اطمینان از یکنواختی تولید)

- تهیه اطلاعات و داده جهت طراحی

- جهت دستیابی به معیاری برای پیشگویی خواص در شرایط کاربرد

- نقطه شروع دست یابی به معادلات حاکم بر رفتار مواد

باید توجه کرد که آزمایش جایگزین فکرکردن نیست

ما باید:

- هدف از انجام آزمایش

- داشتن یک تصور از نتیجه آزمایش

- شناخت اشتباهات (errors) احتمالی

- اعتبار آزمایش های استاندارد فلزات وقتی که برای پلیمرها مورد استفاده قرار می گیرند، را به خوبی درک نماییم.

چهار نکته بسیار حایز اهمیت:

- نحوه تهیه نمونه مورد آزمایش

- آماده سازی (Conditioning)

- شرایط انجام آزمایش

- نحوه ارایه نتایج

انواع آزمون های تعیین خواص فیزیکی و مکانیکی

- آزمون های مواد اولیه

- آزمون های تعیین خواص قطعات کامپوزیتی

- قطعه استاندارد

- یک محصول خاص نظیر مخزن، لوله، سپر و غیره

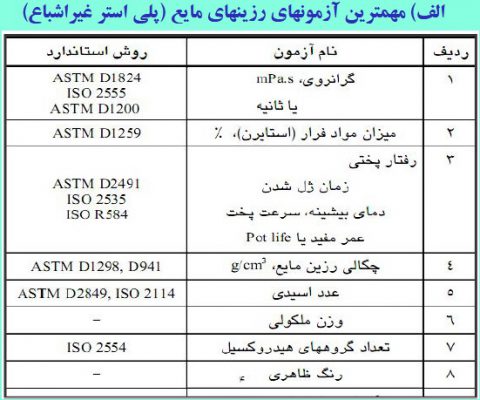

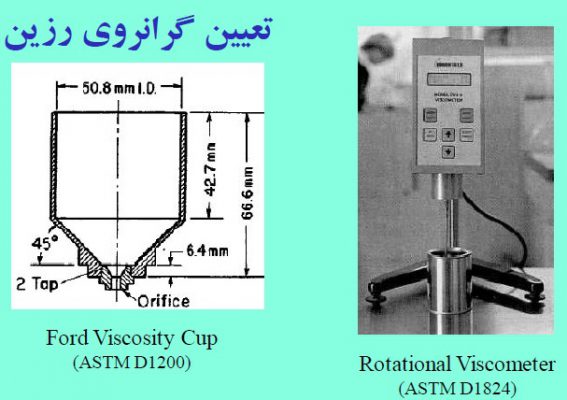

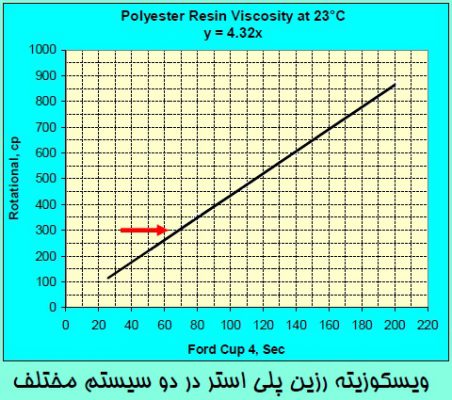

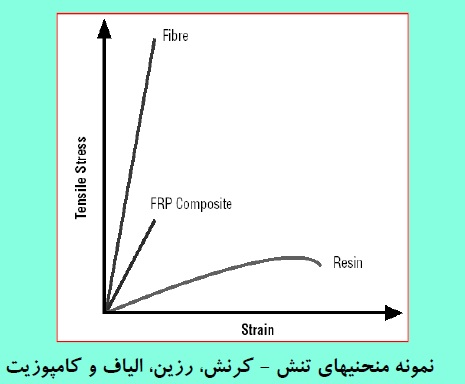

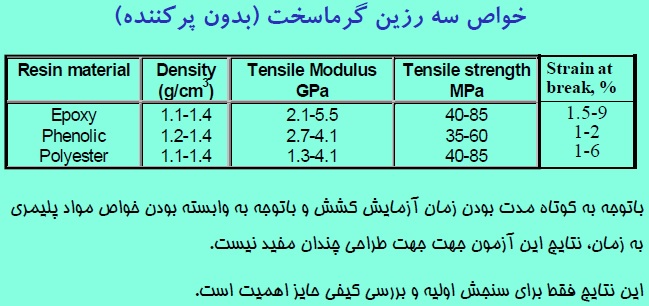

آزمون های تعیین خواص رزین ها

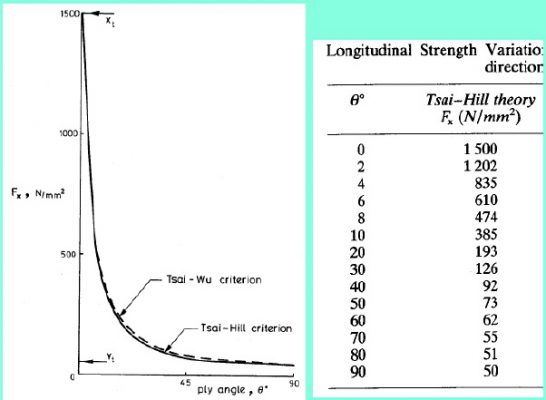

در عمده آزمون های خواص مکانیکی ویژگی های استحکام، مدول و کرنش محاسبه می شود. در انجام آزمون ها روی کامپوزیت های الیاف بلند با توجه به خاصیت ناهمسان بودن آنها (Anisotropic) باید توجه جدی به جهت اندازه گیری خواص داشت.

بیشتر آزمون های فوق، آزمون های مخرب می باشند یعنی باید نمونه ای از قطعه جدا کرد و مورد آزمایش قرار داد.

هنگام تهیه نمونه باید به دو نکته توجه کرد:

اول آنکه، باید نمونه ها را حداقل به فاصله ۲۵ میلیمتر از لبه های قطعه برید زیرا میزان رزین در لبه ها متغیر است.

ثانیا، ضروری است مطمئن بود که چند لایه ای ها به ســختی کافی و حالت پایـــدار رسیده اند و سپس آزمون ها را روی آنها انجام داد.

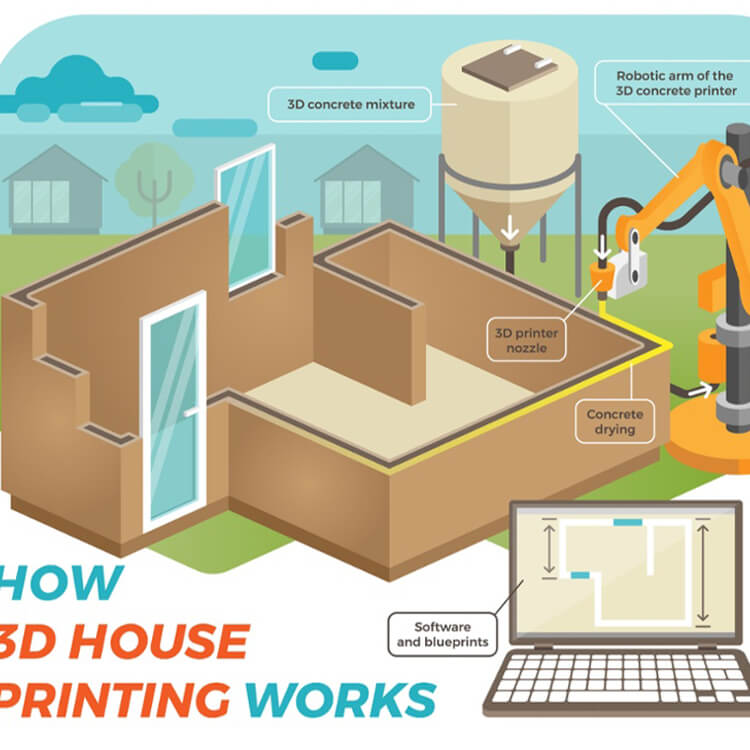

ثالثا، کامپوزیت های پلی استر غیر اشباع را می توان به مدت ۳ ساعت در ۸۰ درجه سانتیگراد پخت نهایی (postcure) کرد تا مطمئن از پخت کامل آنها بود، اما باید حداقل ۲۴ ساعت پس از ژل شدن رزین صبر کرد و سپس آنها را پخت نهایی نمود.

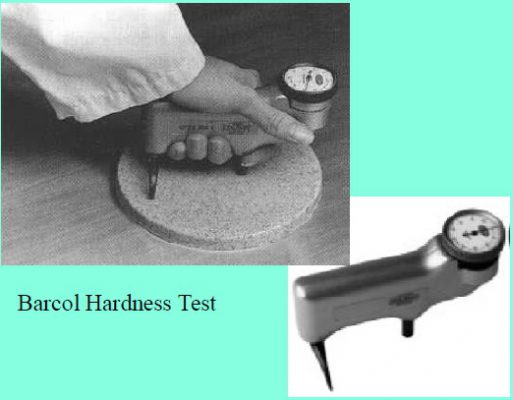

آزمون های اولیه کنترل کیفی قطعات فایبرگلاس:

- آزمون سختی به منظور اطمینان از پخت کامل قطعات براساس روش (Barcol Hardness ASTM D2583)

- وزن قطعات، به منظور اطمینان از میزان الیاف

- کیفیت ظاهری یا بررسی نقص ها بر اساس استاندارد ASTM D2563

- کنترل ابعادی

در قطعات حساس:

اندازه گیری چگالی براساس ASTM D1505 یا ASTM D729 و محاسبه کسر حجمی تخلخل (Void) قطعات (ASTM D2734) توصیه می شود.

آزمونهای خواص مکانیکی

تعاریف اولیه

تنش: نیرو بر واحد سطح (درکشش، فشار و برش، در حالت خمش متفاوت است که بعدا گفته میشود)

کرنش: نسبت میزان ازدیاد طول به طول اولیه را گویند. به عبارتی تغییر شکل بدون بعد را کرنش (strain) گویند و برحسب mm/mm یا in/in و یا % بیان می شود

e = (L-L0)/L0 کرنش

L0 = طول اولیه نمونه

L = طول نهایی نمونه

مدول (Modulus): شیب منحنی تنش – کرنش در ناحیه اولیه خطی را گویند. مدول یک ماده میزان مقاومت یک ماده را در برابر تغییر شکل نشان می دهد

نکات قابل توجه:

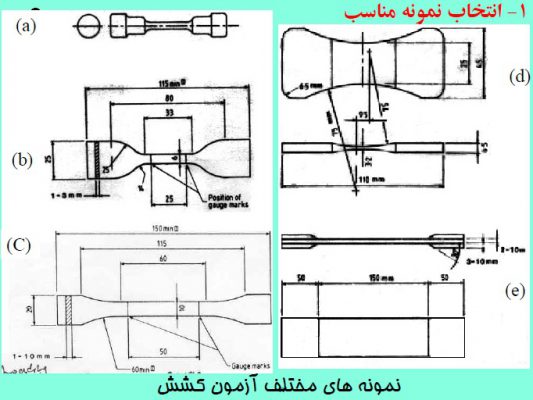

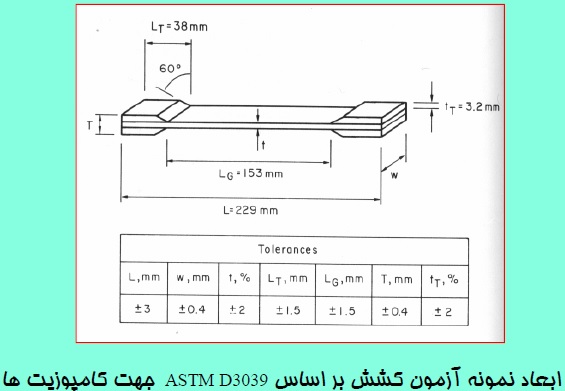

- انتخاب نمونه مناسب

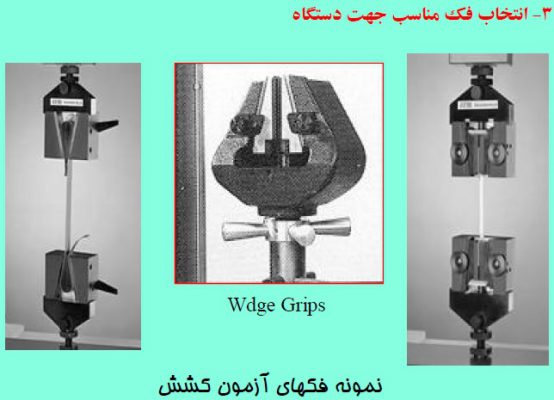

- انتخاب فک مناسب جهت دستگاه

- انتخاب Load Cell مناسب

- انتخاب سرعت آزمایش

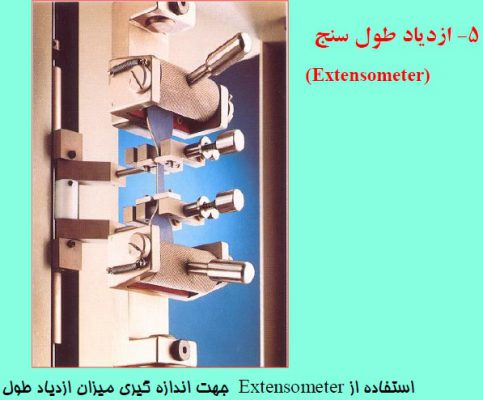

- استفاده از وسیله مناسب جهت اندازه گیری ازدیاد طول (extensometer)

- نحوه ارایه نتایج

نواحی مختلف یک نمونه آزمون کشش (نمونه دمبلی)

- ناحیه اعمال نیرو (Loading Region)

- ناحیه انتقال (Transition Region): ناحیه ای که سبب انتقال آرام نیرو بدون تمرکز تنش از قسمت اعمال نیرو به قسمت طول مشخصه می گردد.

- ناحیه طول مشخصه (Gage Region): فاصله ای که سطح مقطع یکنواخت و ثابت دارد و کرنش آن هم یکنواخت است. این ناحیه معمولا ۲۵ یا ۵۰ میلیمتر است. میزان کرنش نمونه با اندازه گیری میزان ازدیاد طول این قسمت تعیین میگردد.

رزین ها بصورت دمبلی به روش ریخته گری در قالب و نمونه های کامپوزیت بصورت مستطیلی یا نواری از طریق ماشینکاری یا برش از یک ورق تهیه میشود.

۲ – انتخاب Load Cell مناسب

Load Cell وسـیله اسـت کـه نیـرو را را در هر لحظـه آزمـایش اندازه گیری می نماید و با توجـه بـه حـداکثر نیـروی لازم جهـت شکست نمونه کامپوزیت باید انتخاب شود.

انواع رایج:

![]()

هنگام قرار دادن نمونه کامپوزیت در فک ها باید دقت کرد که عمود بودن آن دقیقـا رعایـت گـردد در غیـر اینصـورت اعمـال نیـرو روی نمونه بصورت تک محوره (uniaxial) نخواهد بود.

۴ – انتخاب سرعت آزمایش

سرعت آزمایش بر اساس استاندارد، بسته به میزان ازدیاد طول نمونه انتخاب می گردد. هرچه نمونه منعطف تر باشد و میزان ازدیاد طول بیشتری از خود نشان دهد از سرعت بیشتری استفاده می شود. جهت لاستیک ها معمولا سرعت ۵۰۰mm/min درنظر گرفته می شود و جهت عمده پلاستیک های سخت ۵ و کامپوزیت ها ۲mm/min لحاظ می شود.

معیار انتخاب سرعت: زمان انجام آزمایش از ۰/۵ تا ۵ دقیقه است.

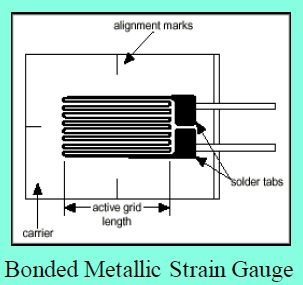

کرنش سنج:

Strain Gauge: وسیله دیگری جهت اندازه گیری میزان ازدیاد طـول های کوچک است که روی نمونه در جهت مورد نظر چسبانده می شود.

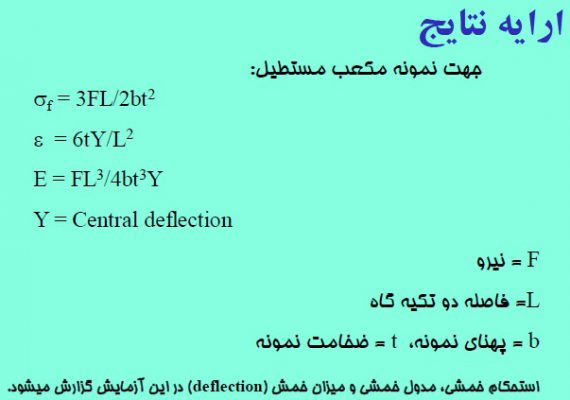

۶ – ارایه نتایج

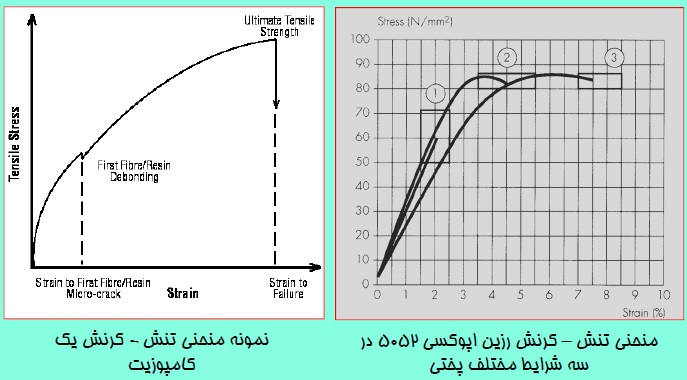

نتیجه نهایی یک آزمون کشش یک منحنی تنش – کرنش است که از آن می توان نتایج زیر را استخراج کرد.

- استحکام کششی برحسب N/mm^2 = MPa یا Kg/cm^2

- مدول کششی یا الاستیک بر حسب MPa یا GPa

- میزان ازدیاد طول تا پارگی بر حسب %

- میزان انرژی لازم برای شکست

ضروری است که متوسط حداقل پنج نمونه همراه با انحراف معیار در هر مورد گزارش شود.

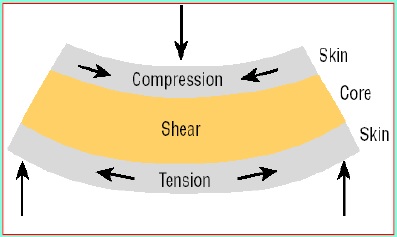

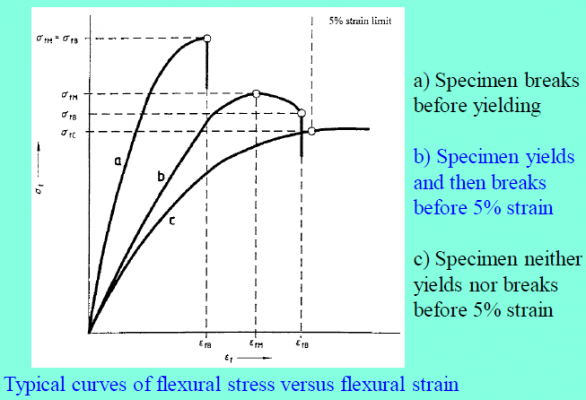

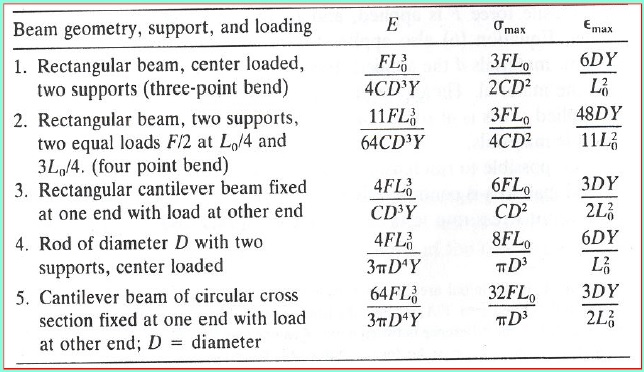

خواص خمشی پلیمرها نه فقط برای سازندگان قطعات بلکه برای طراحان نیز حایز اهمیت است. استحکام خمشی عبارت است از توانایی ماده در برابر نیروهای خمشی که عمود بر محور طولی نمونه اعمال می گردند. تنش های ایجاد شده در نمونه مخلوطی از تنش های فشاری و کششی است. درنمونه های ضخیم نیروهای برشی نیز بوجود می آید.

خواص خمشی براساس تنش ها و کرنش هایی که در سطح بیرونی نمونه بوجود می آید تعیین می گردد. بسیاری از پلیمرها تحت بارهای خمشی حتی در میزان خمش ها یا تاشدگی های زیاد یا deflection نمی شکنند. در این حالت در میزان کرنش ۵ % در سطح خارجی خواص خمشی محاسبه می گردد.

مزایای آزمون خمش نسبت به کشش:

- در بیشتر کاربردها بارهای خمشی روی قطعات اعمال میشود.

- تهیه ساده تر نمونه (بدون کرنشهای باقیمانده در آن و تاثیر کمتر لبه)

- تغییر شکل زیاد در میزان کرنش کم (اندازه گیری راحت تر کرنش)

روش انجام آزمون

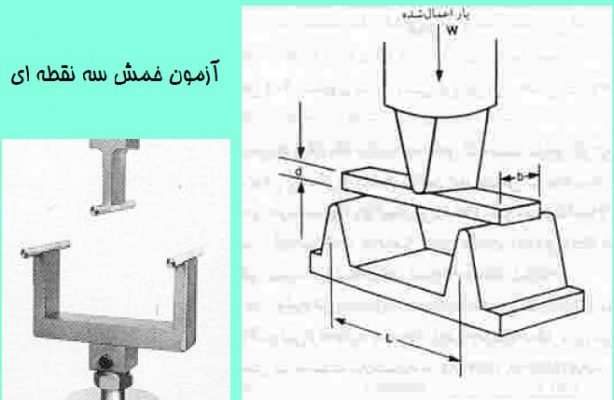

روش سه نقطه ای: روش سه نقطه ای جهت کنترل کیفی و تعیین مشخصات مواد مفید است.

روش چهار نقطه ای: روش چهار نقطه ای برای موادی که در روش قبل نمی شکنند و میزان خمشی زیادی دارند مناسب تر است.

دستگاه: از همان دستگاههای آزمون کشش میتوان استفاده کرد فقط باید از فک های خمش استفاده نمود.

نمونه مورد آزمایش: مکعب مستطیل یا یک میله توپر یا توخالی با ابعاد

مختلف بسته به ضخامت قطعه مطابق استاندارد ASTM D790

ابعاد رایج: ۱۰۰ در ۱۳ در ۳ میلیمتر

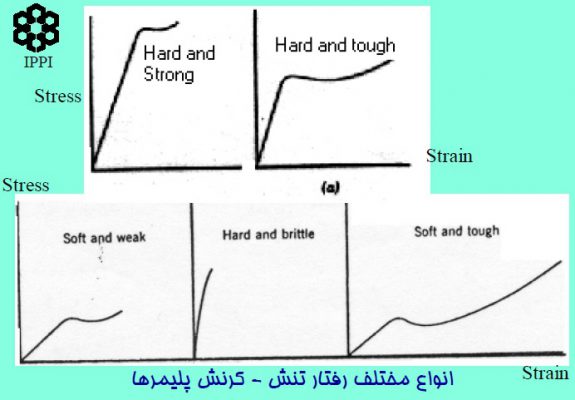

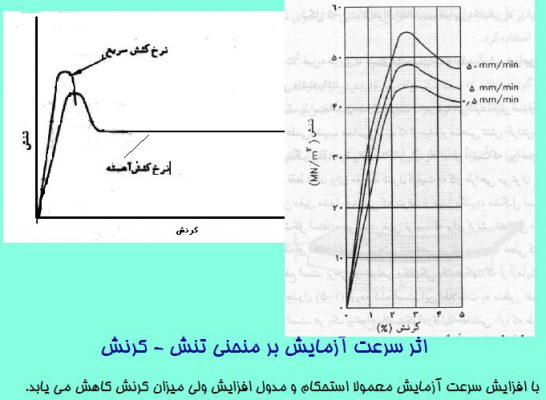

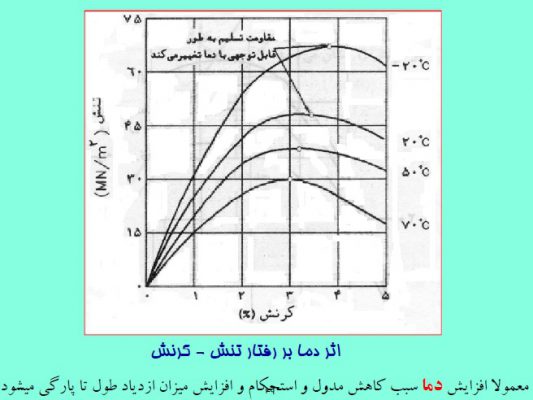

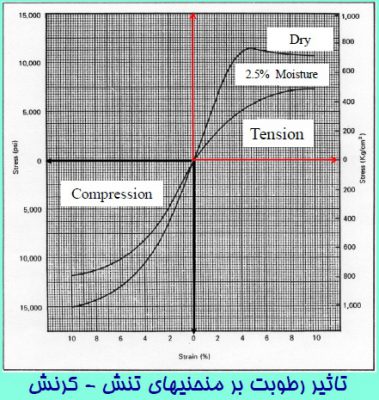

عوامل موثر بر رفتار تنش – کرنش کامپوزیت ها

- سرعت یا نرخ آزمایش

- دمای محیط آزمایش

- رطوبت

بطور خلاصه

- با افزایش سرعت آزمایش معمولا استحکام و مدول افزایش ولی میزان کرنش کاهش می یابد.

- معمولا افزایش دما سبب کاهش مدول و استحکام و افزایش میزان ازدیاد طول تا پارگی میشود.

- اثر افزایش دما مشابه اثر کاهش سرعت آزمایش است.

- معمولا رطوبت باعث کاهش مدول و استحکام و افزایش ازدیاد طول می گردد.

سوالات متداول

دلایل انجام آزمون های کنترل کیفی و خواص فیزیکی و مکانیکی کامپوزیت ها چیست؟

دلایل انجام این آزمونها عبارت اند از: مقایسه مواد باهم، انتخاب مواد جهت یک کاربرد خاص،توسعه یک محصول، اطمینان از یکنواختی تولید

مزایای آزمون خمش نسبت به کشش در کامپوزیت ها چیست؟

اعمال بارهای خمشی روی قطعات، تهیه ساده تر نمونه واندازه گیری راحت تر کرنش