سرامیک لاینینگ ها هزاران سال است که برای محافظت از تجهیزات و سازه ها در برابر سایش، خوردگی و سایر اشکال آسیب پذیر استفاده می شود. استفاده از سرامیک به تمدن های باستانی مانند مصریان، یونانی ها و رومی ها برمی گردد که از مواد سرامیکی برای ساخت سفال، کاشی و اشیاء دیگر استفاده می کردند.

در قرن نوزدهم، پیشرفت در تکنیک های تولید سرامیک منجر به توسعه انواع جدیدی از مواد سرامیکی شد که در برابر حرارت، سایش و خوردگی شیمیایی بسیار مقاوم بودند. این مواد در ابتدا در ساخت کورهها، کورهها و سایر تجهیزات با دمای بالا مورد استفاده قرار گرفتند و بعداً در صنایع شیمیایی، معدن، تولید برق و سایر صنایع کاربرد وسیعتری یافتند.

امروزه سرامیک لاینینگ ها در طیف وسیعی از کاربردها، از محافظت از خطوط لوله و مخازن در برابر خوردگی گرفته تا آستر کورهها که در دمای تا چند هزار درجه سانتیگراد کار میکنند، استفاده میشود. استفاده از تکنیک های پیشرفته ساخت، مانند پوشش اسپری، ریخته گری و اکستروژن، امکان ایجاد سرایک لاینینگ های بسیار دقیق، یکنواخت و بادوام را فراهم کرده است.

به طور کلی سرامیک لاینینگ یعنی چه ؟

سرامیک لاینینگ به نوعی پوشش محافظ گفته می شود که بر روی سطوح داخلی مخازن، لوله ها و سایر تجهیزات برای محافظت در برابر سایش، خوردگی و سایش اعمال می شود. آسترهای سرامیکی معمولاً از آلومینا با چگالی بالا یا سایر مواد نسوز ساخته می شوند که در برابر دماهای بالا، مواد شیمیایی و تنش های مکانیکی مقاوم هستند.

آسترهای سرامیکی اغلب در کاربردهای صنعتی که تجهیزات در معرض شرایط سخت عملیاتی مانند معدن، نفت و گاز و فرآوری شیمیایی قرار دارند، استفاده می شود. آنها یک انتخاب محبوب برای پوشش مخازن و سایر تجهیزاتی هستند که با مواد ساینده، مواد شیمیایی خورنده یا سیالات با دمای بالا کار می کنند.

روکش های سرامیکی نسبت به سایر انواع پوشش های محافظ مزایای زیادی دارند. آنها در برابر سایش، خوردگی و سایش بسیار مقاوم هستند و می توانند در معرض دمای بالا و مواد شیمیایی خشن مقاومت کنند. آن ها همچنین سطح صاف و غیرچسبنده ای را ارائه می دهند که می تواند عملکرد تجهیزات را بهبود بخشد و هزینه های تعمیر و نگهداری را کاهش دهد.

نصب آسترهای سرامیکی معمولاً شامل آماده سازی سطح، اعمال پرایمر، کاربرد سرامیک، عمل آوری و بازرسی است. فرآیند نصب دقیق ممکن است بسته به محصول خاص مورد ا ستفاده و شرایط کاربرد متفاوت باشد.

مزایا و معایب سرامیک لاینینگ ها چیست؟

استفاده از سرامیک لاینینگ ها به عنوان پوشش محافظ مخازن و سایر تجهیزات، مزایا و محدودیت های متعددی دارد. که عبارتند از:

مزایا

1. مقاومت عالی در برابر سایش

2. مقاومت در برابر درجه حرارت بالا

3. مقاومت شیمیایی در برابر بسیاری از مواد شیمیایی از جمله اسیدها، بازها و حلال ها

4. سطح غیر چسبنده چراکه آسترهای سرامیکی سطحی صاف و نچسب ارائه می دهند که می تواند جریان مواد را بهبود بخشد و نیازهای تمیز کردن و نگهداری تجهیزات را کاهش دهد.

5. عمر طولانی

محدودیت ها

1. شکننده: آسترهای سرامیکی تحت شرایط خاصی مانند قرار گرفتن در معرض شوک حرارتی یا استرس مکانیکی می توانند شکننده و مستعد ترک شوند.

2. ضخامت محدود: آسترهای سرامیکی معمولاً در لایههای نسبتاً نازک اجرا می شوند که ممکن است کارایی آن ها را در برخی کاربردها محدود می کند.

3. چسبندگی محدود: آسترهای سرامیکی ممکن است به خوبی به انواع زیرلایه ها نچسبند، که ممکن است کارایی آن ها را در برخی از کاربردها محدود کند.

4. هزینه: آسترهای سرامیکی می توانند گرانتر از انواع دیگر پوشش های محافظ مانند پوشش های اپوکسی یا پلی اورتان باشند.

5. کاربرد: فرآیند اعمال پوششهای سرامیکی کمی پیچیدهتر و زمانبرتر از سایر انواع پوششها است و به تجهیزات تخصصی و متخصصان آموزش دیده نیاز دارد.

هنگام انتخاب یک پوشش محافظ برای مخازن و سایر تجهیزات مهم است که مزایا و محدودیت های سرامیک لاینینگ ها و همچنین الزامات خاص کاربرد را در نظر بگیرید.

انواع سرامیک لاینینگ ها چیست ؟

انواع مختلفی از پوشش های سرامیکی وجود دارد که برای کاربردهای مختلف استفاده می شود. برخی از انواع متداول پوشش های سرامیکی عبارتند از:

آلومینا با چگالی بالا (High-density alumina)

پوشش های سرامیکی آلومینا با چگالی بالا معمولاً برای کاربردهایی استفاده میشوند که در آن مقاومت به سایش بالا و مقاومت در برابر شوک حرارتی مورد نیاز است، مانند معدن، تولید فولاد و تولید برق.

سرامیک لاینینگ های آلومینا با چگالی بالا معمولاً می توانند دمای تا 1800 درجه سانتی گراد (3272 درجه فارنهایت) و فشار تا 1000 psi را تحمل کنند.

زیرکونیا (Zirconia)

پوشش های سرامیکی زیرکونیا برای کاربردهایی که نیاز به مقاومت در برابر سایش بسیار بالا دارند، مانند تولید مواد شیمیایی با خلوص بالا و همچنین در صنایع هوافضا و دفاعی استفاده می شود.

سرامیک لاینینگ های زیرکونیا معمولاً می توانند دمای تا 2200 درجه سانتی گراد (3992 درجه فارنهایت) و فشار تا 1000 psi را تحمل کنند.

کاربید سیلیکون (Silicon carbide)

پوشش های سرامیکی کاربید سیلیکون برای کاربردهایی که به دما و مقاومت شیمیایی بالا نیاز دارند، مانند صنایع فرآوری شیمیایی و معدن استفاده می شود.

سرامیک لاینینگ های کاربید سیلیکون معمولاً می توانند دمای تا 1400 درجه سانتی گراد (2552 درجه فارنهایت) و فشار تا 500 psi را تحمل کنند.

کامپوزیت های زمینه سرامیکی(Ceramic matrix composites)

کامپوزیت های زمینه سرامیکی از ترکیب الیاف سرامیکی و مواد ماتریس سرامیکی ساخته می شوند و برای کاربردهایی که نیاز به استحکام و چقرمگی بالایی دارند، مانند صنایع هوافضا و دفاعی استفاده می شود.

کامپوزیت های زمینه سرامیکی بسته به مواد خاص و تکنیک های ساخت مورد استفاده می توانند طیف وسیعی از قابلیت های دما و فشار را داشته باشند.

مولایت (Mullite)

پوشش های سرامیکی مولایت برای کاربردهایی استفاده می شود که نیاز به مقاومت در برابر شوک حرارتی بالا و انبساط حرارتی کم دارند، مانند تولید شیشه و سرامیک.

نوع خاص روکش سرامیکی مورد استفاده به کاربرد خاص و الزامات مقاومت در برابر سایش، مقاومت در برابر شوک حرارتی، مقاومت شیمیایی و سایر خواص بستگی دارد. برای تعیین مناسب ترین نوع پوشش سرامیکی برای یک کاربرد خاص، مشورت با یک مهندس یا شرکت مجری واجد شرایط بسیار مهم است.

کاربردهای سرامیک لاینینگ

پوشش های سرامیکی کاربردهای گسترده ای در صنایع مختلف دارد. در اینجا چند نمونه آورده شده است:

استخراج معادن و فرآوری مواد معدنی

تولید برق، پوشش سرامیکی برای محافظت از دیگ های بخار، لوله ها و سایر تجهیزات در برابر دماهای بالا و مواد ساینده موجود در نیروگاه ها

پوشش مخازن فرایند های شیمیایی

پوشش سرامیکی برای محافظت از مخازن تولید فولاد

پوشش سرامیکی برای جلوگیری از آلودگی و اطمینان از شرایط بهداشتی در تجهیزات مواد غذایی و آشامیدنی

به طور کلی، پوشش سرامیکی برای افزایش طول عمر تجهیزات، کاهش هزینه های تعمیر و نگهداری و بهبود کارایی و بهره وری فرآیندهای صنعتی پیشنهاد می شود.

روند اعمال پوشش های سرامیکی به چه صورت است؟

فرآیند اعمال برای سرامیک لاینینگ ها معمولاً شامل مراحل زیر است:

آماده سازی سطح

سطح بستر باید تمیز، خشک و عاری از هرگونه آلودگی مانند روغن، گریس، زنگ زدگی یا سایر مواد خارجی باشد. آماده سازی سطح ممکن است شامل بلاست ساینده، بلاست آب با فشار بالا، یا سایر ابزارهای مکانیکی برای دستیابی به مشخصات سطح، مورد نیاز باشد.

کارگیری پرایمر

برای بهبود چسبندگی پوشش سرامیکی، یک پرایمر روی سطح زیرلایه اعمال می گردد. پرایمر ممکن است یک اپوکسی مبتنی بر حلال یا پایه آب یا یک پرایمر پلی اورتان باشد.

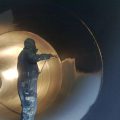

اجرای سرامیک

سرامیک لاینینگ معمولاً با استفاده از تجهیزات اسپری یا سایر روش های کاربردی تخصصی اعمال می گردد. ماده سرامیکی ممکن است یک آلومینا با چگالی بالا یا سایر مواد نسوز باشد و معمولاً در چندین لایه برای دستیابی به ضخامت مورد نیاز استفاده می شود.

عمل آوری

پوشش سرامیکی باید قبل از استفاده از آن به درستی عمل کند. زمان عمل آوری بسته به محصول خاص و شرایط کاربردی می تواند متفاوت باشد.

بازرسی

پس از خشک شدن سرامیک لاینینگ، باید آن را از نظر هرگونه عیب یا نقص بررسی کنید. جراکه هر گونه تعمیرات لازم باید قبل از راه اندازی مخزن انجام گردد.

فرآیند دقیق کاربرد ممکن است بسته به محصول خاص مورد استفاده و شرایط کاربرد متفاوت باشد. به عنوان مثال، برخی از آسترهای سرامیکی ممکن است برای دستیابی به خواص مطلوب نیاز به دمای عمل آوری خاص یا عملیات های پس عمل آورنده داشته باشند.

پیروی از قوانین و دستورالعملهای سازنده برای کاربرد و عمل آوری مناسب سرامیک لاینینگ بسیار مهم است. علاوه بر این، هنگام کار با مواد سرامیکی، اقدامات احتیاطی مناسبی باید رعایت شود، مانند پوشیدن تجهیزات حفاظت فردی مناسب و کار در یک منطقه با تهویه درست.

چگونه می توانیم پوشش سرامیکی مناسب برای کاربرد و شرایط کاری خاص خود تعیین کنیم؟

انتخاب روکش سرامیکی مناسب برای یک کاربرد خاص و شرایط عملیاتی مستلزم در نظر گرفتن دقیق چندین عامل از جمله:

1. دما و فشار عملیاتی

2. مقاومت شیمیایی

3. مقاومت در برابر سایش و سایش

4. مقاومت در برابر شوک حرارتی

5. ملزومات نصب

برای تعیین سرامیک لاینینگ مناسب برای کاربرد خاص و شرایط عملیاتی خود، مهم است که با یک مهندس واجد شرایط یا یک سازنده متخصص در پوشش های سرامیکی مشورت کنید. آنها می توانند راهنمایی مناسب را در مورد بهترین مواد سرامیکی، ضخامت و روش نصب برای کاربرد خاص شما ارائه دهند، همچنین اطلاعاتی در مورد هزینه، زمان انجام و نیازهای تعمیر و نگهداری برای پوشش سرامیکی انتخاب شده ارائه می کنند. به همین منظور پیشنهاد ما تماس با متخصصان شرکت مقاوم سازی تکنوپل است.

اطلاعاتی در مورد برآورد هزینه و زمان تولید سرامیک لاینینگ

هزینه و زمان تولید روکش سرامیکی به عوامل مختلفی از جمله نوع مواد سرامیکی، ضخامت پوشش، اندازه و پیچیدگی تجهیزات پوششدهی شده و نیازهای خاص کاربرد بستگی دارد. در اینجا چند دستورالعمل کلی برای هزینه و زمان تولید پوشش های سرامیکی آورده شده است:

هزینه: پوشش های سرامیکی می توانند گران تر از انواع دیگر پوشش های محافظ مانند پوشش های اپوکسی یا پلی اورتان باشند. هزینه پوشش سرامیکی به محصول و کاربرد خاص بستگی دارد. برای کسب اطلاعات دقیق تر و استعلام بصرفه ترین قیمت با شرکت مقاوم سازی تکنوپل تماس بگیرید.

زمان تولید: مدت زمان تولید روکش سرامیکی به محصول و کاربرد خاص و همچنین در دسترس بودن مواد سرامیکی و تجهیزات نصب بستگی دارد. بسته به پیچیدگی تجهیزات پوشش داده شده و نیازهای برنامه، زمان تحویل می تواند از چند هفته تا چند ماه متغیر باشد.

مهم است که به خاطر داشته باشید که هزینه و زمان تولید روکش سرامیکی باید با توجه به مزایای بلندمدتی که آستر ایجاد می کند، مانند بهبود عمر تجهیزات، کاهش هزینه های تعمیر و نگهداری و بهبود عملکرد ایمنی و محیطی در نظر گرفته شود. . علاوه بر این، همکاری با یک تولید کننده یا تامین کننده معتبر که می تواند مواد و خدمات نصب سرامیک با کیفیت بالا را ارائه دهد، و همچنین راهنمایی در مورد مقرون به صرفه ترین و کارآمدترین راه حل برای برنامه خاص شما ارائه دهد، مهم است. شرکت مقاوم سازی تکنوپل با ارائه محصولات با بهترین کیفیت، می تواند گزینه ای مناسب در این زمینه باشد.